Note : cet article a suscité des débats : voici les réponses de différentes organisations.

Une bonne enveloppe isolante utilisant 1 ou 2 pouces de polystyrène extrudé extérieur ou d’uréthane giclé semblait jusqu’ici permettre tellement d’économies d’énergies sur le long terme, qu’elles compenseraient tous les autres impacts environnementaux engendrés par ces isolants… Une étude publiée dans le magazine Environmental Building News démontre le contraire.

Les agents de gonflement : quels impacts?

Une bombe pour la couche d’ozone peut en cacher une autre… Pour le climat.

À la suite du protocole de Montréal qui visait à bannir les gaz réfrigérants qui appauvrissent la couche d’ozone, de nouveaux gaz ayant les mêmes fonctions mais sans aucun effet sur la couche d’ozone ont progressivement remplacé les fautifs… Sauf que cette nouvelle génération de gaz accélère le réchauffement global de la planète.

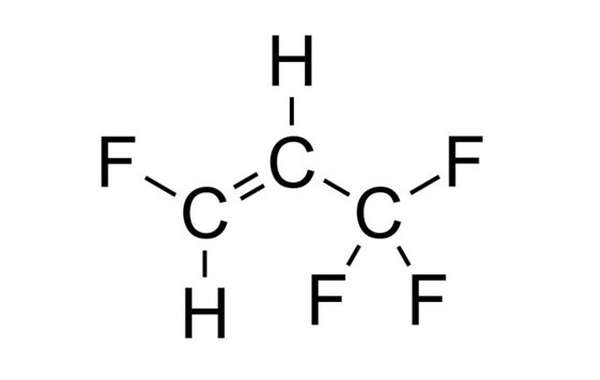

Ainsi, certains Chlorofluorocarbures (CFCs) utilisés dans les systèmes de climatisation ou encore comme agents de gonflement de certaines mousses isolantes ont progressivement cédé leur place à des Hydrofluorocarbures (HFCs), moins nocifs pour la couche d’ozone mais avec un pouvoir de réchauffement global (PRG), c’est à dire un impact sur les changements climatiques jusqu’à 1430 fois plus élevé que le dioxyde de carbone (CO2).

Notamment :

- Le polystyrène extrudé (PSX) contient un agent de gonflement appelé HFC-134a, qui a un potentiel de réchauffement global 1430 fois plus élevé que le CO2

- L’uréthane à cellules fermées est giclé dans la plupart des cas avec un agent de gonflement appelé HFC-245fa, qui a un potentiel de réchauffement global 1030 fois plus élevé que le CO2.

Note : Le HFC-134a et le HFC-245fa sont les agents de gonflement les plus communément utilisés comme agent de gonflement pour ces deux isolants mais il en existent d’autres types.

Jusqu’ici l’utilisation de tels isolants se justifiait aisément pour améliorer l’étanchéité et l’isolation d’un bâtiment. Ainsi, le PRG des agents de gonflement était –pensait-on- compensé par les économies d’énergie à long terme offertes par ces isolants.

Cette croyance est remise en question par un article parut en juin 2010 dans L’Environmental Building News.

L’étude parue dans le magazine Environmental Building News

L’étude se base sur des simulations énergétiques faites pour un bâtiment situé dans la zone climatique de Boston. L’énergie grise des matériaux entre aussi en compte dans l’étude pour comparer l’impact global des isolants. Le modèle énergétique utilisé pour réaliser l’étude est le suivant :

-

Le bâtiment modélisé est chauffé avec une fournaise à gaz de rendement 90 %

-

Le bâtiment a des murs de 2x6 isolés avec de la fibre de verre. Valeur R totale du mur : R-14. Puis, les simulations sont faites en ajoutant à cette base de mur différentes épaisseurs des isolants analysés.

Qui plus est, l’étude se base sur l’hypothèse selon laquelle seulement 50 % des agents de gonflement sont émis dans l’atmosphère quand l’isolant arrive en fin de vie. Cette hypothèse est très conservatrice car il est possible que ce soit plutôt 100 % qui s’échappe en réalité.

Au final, l’étude permet de connaître la période au bout de laquelle l’impact climatique des isolants (énergie grise + PRG) est compensé par les économies d’énergie dans le bâtiment que l’isolant analysé permet. Plus loin dans l’article cette période est nommée « période de compensation ».

Résultats

L’étude démontre ainsi que dans le climat tempéré de Boston, il faudrait 36 ans pour compenser l’application de 1 pouce de PSX (R-5), 46 ans pour 2 pouces et 65 ans pour 4 pouces. Le temps de compensation est un peu moins élevé pour l’uréthane à cellules fermées giclé au HFC-245fa mais pas beaucoup : 30, 38 et 54 ans. Si l’hypothèse de 50 % passait à 100 %, les périodes de compensation calculée doublerait alors facilement.

L’étude montre aussi que les isolants qui ne contiennent pas d’agents de gonflement à fort PRG (cellulose, polyisocyanurate, fibre de verre, laine de roche, uréthane à cellules ouvertes, polystyrène expansé) ont une période de compensation carbone suffisamment courte pour justifier leur utilisation dans une maison écoénergétique.

Note : l’étude parle aussi de l’uréthane à cellules fermées giclé à l’eau. Le fait de gicler à l’eau ce type d’uréthane n’aurait alors pas d’impact sur le climat. Par contre, à notre connaissance cette option n’est disponible chez aucun fabricant.

Quelques bémols

Un des défauts de l’étude est de ne pas prendre en compte la fonction pare-vapeur de l’uréthane à cellules fermées (fonction que l’uréthane à cellules ouvertes ne possède pas). Le fait que l’uréthane à cellules fermées soit pare-vapeur donne une très bonne étanchéité aux bâtiments qui en sont recouverts. Ceux-ci sont ainsi beaucoup moins soumis aux fuites d’air et leur efficacité énergétique est de ce fait encore améliorée. Ainsi, les périodes de compensation calculées pour l’uréthane à cellules fermées sont sûrement un peu plus courte en réalité, mais pas assez pour justifier l’emploi de l’uréthane à cellules fermées à tous azimuts.

L’autre bémol vient du fait que l’étude est réalisée pour un climat équivalent à celui de Boston. Sous le climat québécois, les économies d’énergie issues du type d’isolation seraient plus grandes et donc, les périodes de compensation un peu plus courtes.

Conclusions

Polystyrène extrudé (PSX)

Tant et aussi longtemps que les agents de gonflements utilisés dans le PSX auront un si fort impact sur le climat, il faudra éviter son usage dans les constructions qui se veulent écoénergétiques, surtout que des alternatives moins dommageables pour le climat existent.

Les alternatives au PX sont les suivantes :

- Pour des applications sous le niveau du sol : laines minérales rigides ou PSE

- Pour des applications hors sol : n’importe quel autre type d’isolant peut être utilisé (cellulose, laine de roche, etc)

Une raison supplémentaire d’éviter le PSX est qu’il contient des retardateurs de flammes hydrogénés, souvent à base de brome, tout comme le polystyrène expansé (PSE), d’ailleurs. Ces composés sont des substances potentiellement dangereuses à cause de leurs persistances, de leurs bioaccumulations et de leurs toxicités. Ils sont biopersistants et se retrouvent entre autre dans la chaîne alimentaire de l’homme provoquant troubles du système reproductif et de la grossesse, cancers et malformations.

Uréthane à cellules fermées giclé aux gaz HFC

Malheureusement, à l’heure actuelle, pour certaines applications il n’existe pas d’alternatives pratiques et efficaces à l’uréthane à cellules fermées giclé aux gaz HFC car c’est le seul isolant à avoir aussi la fonction pare-vapeur et pare-air intégrées. Il est donc indispensable pour étanchéiser et couper les ponts thermiques des solives de rives et des détails de certaines toitures (lucarnes par exemple). Il est aussi ce qu’il y a de plus efficace pour maintenir la continuité d’un pare-vapeur dans une vieille bâtisse en rénovation. Ainsi, il est préférable de n’utiliser l’uréthane à cellules fermées giclé aux gaz HFC que dans ces cas précis. Et encore, en appliquant seulement un pouce et en complétant le reste avec un autre type d’isolant.

Des alternatives aux gaz HFC, c’est pour bientôt?

L’impact des HFC sur le climat est connu depuis longtemps et les gouvernements commencent à réagir pour en interdire l’utilisation. Par exemple, la directive européenne 2006/40/CE (aussi appelée directive F-gaz) interdit les frigorigènes fluorés (dont les HFC font parti) ayant un PRG dépassant 150 kg eq. CO2. dans les climatiseurs d'automobile. En particulier, trois brevets de gaz HFC alternatifs ont déjà été déposés : DuPont, 2006 ; Honeywell, 2006 et INEOS Fluor, 2006.

DuPont a apparemment développé un gaz hydrofluoroalefin (HFO) qui ne détériore pas la couche d’ozone, qui a un faible impact sur le climat, qui n’est pas inflammable, et qui a une faible conductivité. Celui-ci semble pouvoir être utilisé comme agent de gonflement de l’uréthane et devrait être commercialisé entre 2013 et 2015 s’il réussit tous les tests visant à prouver sa non-toxicité. De même, Honeywell a déjà mis sur le marché un gaz similaire, le HFO-1234ze qui pour l’instant est seulement applicable à certains types d’uréthanes. Mais pour l’instant aucun de ces gaz n’est idéal. Il faudra trouver un compromis entre sécurité, performance, coût et se donner une priorité environnementale. En attendant que des substituts fiables aux HFC ne voient le jour il faudra autant que possible éviter d’utiliser des isolants qui en contiennent comme le PSX et l’uréthane à cellules fermées.

Nous vous invitons à lire notre article connexe qui traite de la méthode utilisée afin de soustraire les HFC et les CFC de l'environnement. Consultez également notre article de février 2017: Une 4e génération d'agent de gonflement enfin sur le marché.

En 2021, au Québec, il sera interdit aux industriels d'utiliser des CFC et des halons et des limites règlementaires encadreront l'utilisation des substances de remplacement des CFC, soit les les hydrofluorocarbures (HFC), les perfluorocarbures (PFC), les hydrofluoroléfines (HFO) et les hydrochlorofluoroléfines (HCFO). Les derniers manufacturiers qui n'avaient pas encore remplacé les CFC ont fait le virage. Lire notre article pour en savoir plus.

Vous avez entendu parler de TFA et vous craignez sa présence dans les matériaux de construction? Nous parlons du TFA dans cet article.

La Directive 2006/40/CE n'est pas appelée "F-gas" mais "MAC".

Ce qui est appelé "F-gas", c'est le règlement n° 842/2006/CE.

Au Canada, les bâtiments consomment 33 pour cent de la quantité totale d’énergie utilisée et dégagent 35 pour cent des émissions de gaz à effet de serre. L’isolation est généralement reconnue comme étant l’une des solutions les plus rentables en matière de réduction des gaz à effet de serre offerte sur le marché.

Pour comparer les options d’isolation, il faut comprendre qu’en plus de réduire le flux thermique, l’isolant choisi doit remplir plusieurs fonctions additionnelles dans bon nombre d’applications pour les bâtiments. Lorsque l’isolant de polystyrène extrudé est l’isolant qui convient le mieux, ceci implique souvent une résistance supérieure à l’humidité et à la compression, ce qui rend les autres isolants inadéquats pour le type d’application.

L’isolant de polystyrène extrudé rigide offre une valeur d’isolation qui conserve l’énergie, réduit les émissions de gaz à effet de serre des maisons et des bâtiments et diminue la dépendance des États-Unis à l’égard du pétrole venant de l’étranger. En raison de sa formulation et de ses propriétés, l’isolant de polystyrène extrudé rigide offre une résistance très élevée à la compression et à l’humidité, ce qui en fait un isolant efficace pour les applications dans le cadre desquelles l’eau ou des charges sont présentes, telles que les murs et les dalles sous le niveau du sol, les murs extérieurs d’une maison ou d’un bâtiment commercial, les toitures de bâtiments commerciaux, la protection d’infrastructures telles que les réseaux ferroviaires et les installations frigorifiques.

L’isolant de polystyrène extrudé rigide FOAMULAR® de Owens Corning est fabriqué à partir d’une formulation qui n’appauvrit pas la couche d’ozone et qui réduit les émissions de gaz à effet de serre de plus de 70 pour cent, comparativement à la formulation antérieure. L’isolant de polystyrène extrudé rigide à propriété exclusive de Owens Corning affiche un potentiel de réchauffement de la planète beaucoup plus bas que celui énoncé dans l’étude citée. Owens Corning a effectué une analyse exhaustive de cycle de vie relativement à la fabrication et à l’utilisation de l’isolant FOAMULAR® qui a été révisée par Dr Greg Norris, pair examinateur chez Sylvatica et expert en analyse de cycle de vie de renommée internationale. L’analyse de cycle de vie a démontré de façon irréfutable un impact positif net sur l’environnement et a établi que le délai de recouvrement des économies en émissions de gaz à effet de serre, suivant la portée de l’étude, est d’un ordre de grandeur moindre que celui spécifié dans l’étude de Alex Wilson.

L’isolant FOAMULAR® de Owens Corning est certifié GREENGUARD® et GREENGUARD, Enfants et écolesSM pour la qualité de l’air à l’intérieur. Il est aussi certifié par SCS (Scientific Certification Systems) comme étant un produit qui contient au moins 20 pour cent de matières recyclées. Il peut aussi être réutilisé ou recyclé à la fin de son cycle de vie.

Salvatore Ciarlo, P.Eng,

Directeur Services Technique et Support aux Architectes

Owens Corning